+7 (473) 261-74-55 г. Воронеж

+7 (4722) 425-225 г. Белгород

Электроды марки Т-590 называют наплавочными. Применяют при восстановлении наплавкой рабочих поверхностей изношенных деталей техники. Полный обзор - далее.

Электроды марки Т-590 называют наплавочными. Применяют при восстановлении наплавкой рабочих поверхностей изношенных деталей техники. Полный обзор - далее.

Восстановление наплавкой рабочих поверхностей изношенных деталей техники, изготовленных из легированной стали и чугуна, работающей в условиях изнашивания с минимальными ударными нагрузками, выполняют с помощью штучных прокрытых электродов марки Т-590, которые называют наплавочными. Режущие зубья и клыки экскаваторов, детали брикетированных прессов, лопатки дробеметных устройств, лопасти эксгаустеров, лемеха плугов и другие изделия всегда будут в работоспособном состоянии. Наплавка данным типом электрода позволяет экономить денежные средства на покупку комплектующих и значительно продлевает срок службы изделий, которыми укомплектованы дорогостоящие устройства. Электроды Т-590 можно применять в сельскохозяйственной, горнодобывающей, станкостроительной, транспортной отраслях и в домашних условиях. Используются они и для наплавки защитных покрытий. Рассмотрим более подробно конструкцию, характеристики и нюансы выполнения наплавочных работ.

Конструкция и преимущества

Электрод наплавочный состоит из металлического электропроводного стержня, на который нанесено покрытие. Стержень диаметром 3, 4 или 5 мм, длиной 350 или 450 мм изготовлен из проволоки марки Св-08 или Св-08А. В состав покрытия входят вещества газообразующие, формовочные, стабилизирующие, легирующие и связующие материалы, которые все вместе обеспечивают качество наплавленного слоя. Часть стержня для наплавки оставляют открытой для обеспечения контакта с металлом между электрододержателем и электродом. Изделия наплавочные соответствуют требованиям ГОСТов 9466-75, 9467-75 и 10051-75, а также европейских и международных стандартов. Поставляются в картонной упаковке весом 1,3 и 5 кг.

К преимуществам наплавки таким расходным материалом относят: высокую износостойкость наплавленного слоя; возможность нанесения слоя любого состава на изделия, выполненные из чугуна и стали; обеспечение твердости слоя наплавки не менее 58-ми по шкале HRC; высокую производительность; продление эксплуатационного срока изделий; возможность эксплуатации после наплавки без дополнительной обработки поверхности; экономичность.

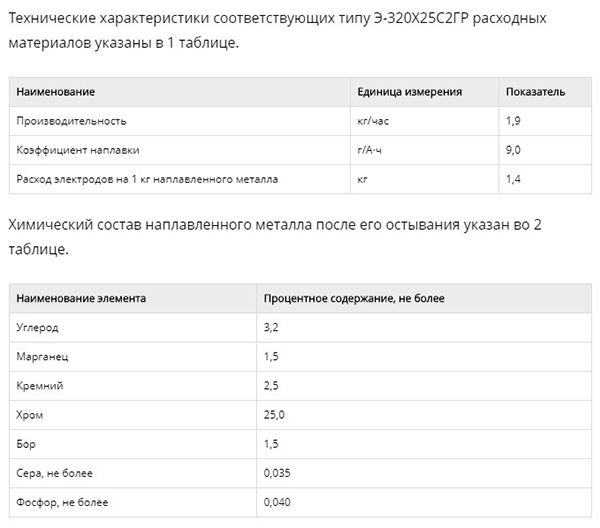

Технические характеристики и условное обозначение

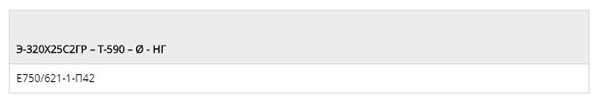

В технической документации при заказе и на упаковке указывается условное обозначение, состоящее из цифр и букв:

где: Э-320Х25С2ГР — тип электрода по ГОСТ 10051-75; Т-590 — изделие для теплоустойчивых сталей (Т) и марка (590); Ø — диаметр, указываемый в мм (3, 4, 5); НГ — наплавочная группа; Е750/621-1-П42 — группа индексов, указывающая на прочностные свойства электродов, вид покрытия и положение, в котором осуществляется наплавка.

Нюансы выполнения наплавочных работ

Чтобы получить качественно наплавочный слой, необходимо придерживаться следующих рекомендаций: готовить изделия к наплавке. Они должны прокаливаться при температуре, указанной на упаковке. Влажность покрытия не может превышать 0,8%; следить за состоянием покрытия электрода. Оно не должно иметь трещин, расслоений и загрязнений; готовить поверхности к наплавке. Их нужно тщательно зачищать от любых видов загрязнений до металлического блеска; правильно подбирать режим наплавки. Сила сварочного тока, где будет осуществляться процесс нанесения слоя, выбирается с учетом диаметра расходного материала. Эти данные указаны на упаковке и в сопроводительных документах; осуществлять наплавку можно для изделий, изготовленных из стали не более чем в 2 слоя, для чугуна — только в 1 слой.

Наплавочный процесс можно посмотреть на этом видео:

Внимание! Наплавка осуществляется с помощью устройств и аппаратов, предназначенных для ручной дуговой сварки. Она выполняется переменным и постоянным током в нижнем или слегка наклонном состоянии изделий.

Видеообзор сварочного оборудования

- Сварочное оборудование EWM

- Сварочные материалы Lincoln Electric

- Сварочное оборудование Lizard

- Сварочное оборудование Gecko

- Abicor Binzel

- Клемма заземления Magswitch 600 amp Welding Ground Clamp

- Магнитный фиксатор Magsquare 400

- Магнитный угольник Magswitch 90 Degree Angle 600

- Магнитный регулируемый угольник BoomerAngle

- Magswitch Extenda Lift 600

- Магнит Mag Pry

- Магнитный регулируемый угольник Magswitch Pivot Angle 200

- Magswitch Manual Hand Lifter 60-M

- Magswitch Cordless Electric Hand Lifter 60-CE

- Abicor Binzel RABGRIP

- ECKERT DIAMOND FIBER

- ECKERT FLEX HEAD 3D

- ECKERT - пневматическая маркировка

- ECKERT - сверление

- ECKERT - система резки труб и профилей

- ЧПУ типа SNR-KB-1530

- EWM. Сварка TIG горячая проволока

- Многофункциональные аппараты для MIG/MAG сварки EWM alpha Q