+7 (473) 261-74-55 г. Воронеж

+7 (4722) 425-225 г. Белгород

Сборка струбцин своими руками из металла или фанеры. Конструктивные особенности, область применения фиксатора. Преимущества использования угловых струбцин для сварочных работ.

Сборка струбцин своими руками из металла или фанеры. Конструктивные особенности, область применения фиксатора. Преимущества использования угловых струбцин для сварочных работ.

Даже несложные сварочные работы требуют профессионального отношения к делу. Для получения соединений максимально возможного качества в большинстве случаев необходимо использование специальных приспособлений. К их числу относятся угловые струбцины для сварки, которые можно собрать из металла своими руками. Применение фиксатора позволяет надежно фиксировать соединяемые заготовки, что ускоряет и облегчает процесс получения сварочного шва. Для изготовления потребуется нехитрый набор инструментов, подручные материалы и готовые чертежи струбцин, в соответствии с которыми будет выполняться работа.

Устройство угловой струбцины для сварки

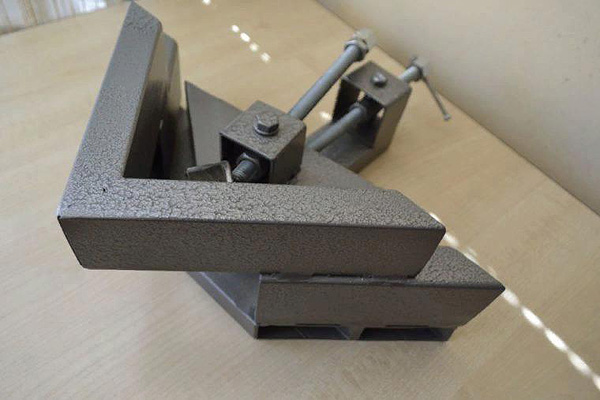

Струбцина – это своеобразные угловые тиски универсального применения, служащие для фиксации металлических заготовок перед сваркой в удобном положении под требуемым углом. В зависимости от способа закрепления детали могут применяться приспособления, отличающиеся конструкцией, формой и размерами.

Опытные сварщики всегда пользуются несколькими типами струбцин, так как в процессе работы может возникнуть потребность в соединении заготовок различной конфигурации.

Серийно выпускается множество моделей угловых струбцин, предназначенных для выполнения определенных работ. Например, для устройства трубопровода может одновременно использоваться несколько приспособлений, устанавливающих свариваемые элементы под углами 15, 30, 45 или 90 градусов. Без применения зажима точно установить детали затруднительно, особенно для работ, требующих высокой точности. Конструкция угловых струбцин для сварки обладает следующими особенностями: Губки прижимных элементов имеют большую толщину, что позволяет увеличить жесткость соединения заготовок, исключить выгибание сварочного шва. Дополнительное использование зажимных винтов предотвращает спаивание участка угловой струбцины с резьбой при разбрызгивании расплавленного металла. Это способствует увеличению срока службы сварочного оборудования. При производстве электродной сварки под определенным углом применение зажима позволяет расширить рабочую зону.

Конструкция струбцины состоит из двух элементов: подвижной части с зажимным винтом, предназначенным для регулирования степени прижатия заготовок; рамы. Благодаря наличию подвижного механизма угловые струбцины позволяют надежно фиксировать элементы различных габаритов, геометрических форм, изготовленных из любых металлов. Для удобства выполнения работ возможно одновременное использование сразу нескольких угловых тисков. Большинство производимых серийно струбцин рассчитано на применение для сваривания изделий толщиной до 390 мм. Передача усилия на зажимные плоскости, а от них – на фиксируемые детали осуществляется посредством Т-образных рукоятей. Выплавленные из чугуна скобы способны выдержать любые температуры, образуемые при выполнении сварки. Выбирая угловую струбцину, в первую очередь следует ориентироваться на вид предполагаемых работ: приспособления G-образной формы больше подходят для крепления заготовок небольшой толщины; F-зажимы, оснащенные регулируемым прижимным механизмом, используются для обработки деталей внушительных размеров. Угловые быстрозажимные струбцины могут устанавливаться в гаражах, небольших мастерских и цехах на рабочих столах и верстаках с ровной поверхностью.

Способы изготовления своими руками

Сварочные струбцины заводского производства обладают немалой стоимостью, потому рационально сделать угловой фиксатор своими руками. Такую задачу нельзя назвать сложной, так как для сборки можно использовать годами складываемые в гараже или сарае металлические элементы, которые жалко выбросить. Благодаря простоте конструкции для изготовления угловой струбцины не требуется использование сложного инструмента.

Конструкция из фанеры

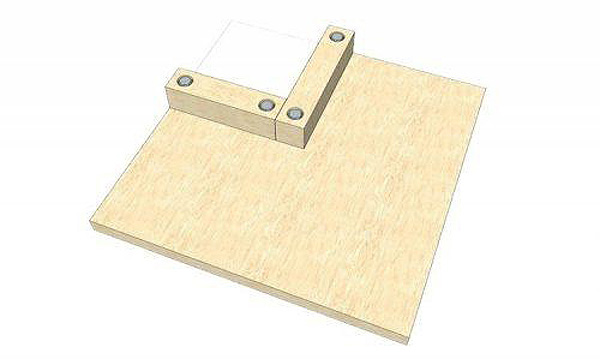

Независимо от конструкции основное предназначение приспособлений – жесткий зажим заготовок для их последующего сваривания либо наплавления поверхности. Угловые фиксаторы, изготовленные из фанеры, позволяют соединять как металлические детали, так и заготовки из дерева.

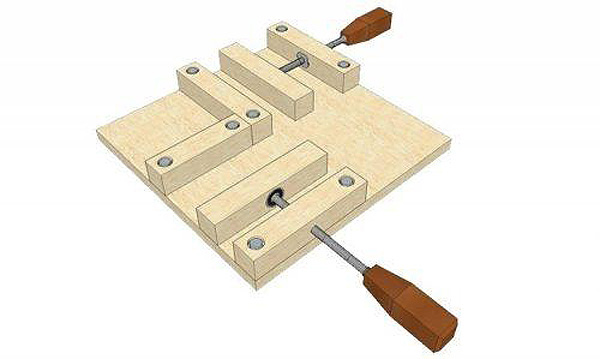

Для самостоятельного изготовления струбцины потребуются такие материалы: пара брусков из твердых сортов древесины толщиной 25 мм; лист фанеры толщиной не менее 12 мм; крепежные элементы: шпильки, саморезы; ножовка либо лобзик; дрель. Из фанерного листа вырезается квадрат размером сторон 250 или 300 мм, к которому под прямым углом прикрепляются бруски.

Угол следует установить максимально точно, так как от него в будущем будет зависеть правильное закрепление заготовок относительно друг друга.

Сначала бруски следует приклеить, дождаться схватывания клея и прозенковать дрелью. В полученные отверстия вкручиваются саморезы или иные крепежные детали. От центра колодок необходимо провести перпендикулярные линии, вдоль которых будут перемещаться винтовые шпильки. На удалении в 20 мм от угловых закрепляются бруски упорные, между которыми оставляется небольшой промежуток. Размер его должен немного превышать максимальную ширину подлежащих фиксации заготовок. Шпильки удобнее вкрутить сразу, до прикрепления упорных колодок. Также требуется подготовить подвижные бруски, которые соединяются со шпилькой. При вкручивании ее деталь будет придвигаться к угловой колодке.

При изготовлении угловой струбцины из массивного материала, например ДСП, для брусков следует подобрать материал большей толщины.

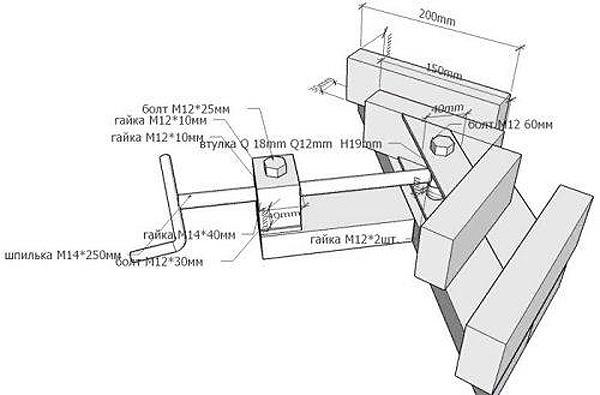

Конструкция из металла

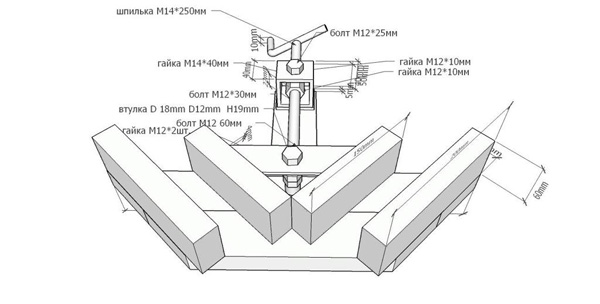

В первую очередь нужно сделать чертеж или эскиз угловой струбцины, определиться с основными размерами.

Для изготовления основания потребуется листовой материал толщиной 8–10 мм. Для закрепления можно применить уголок соответствующего размера. Соединение элементов удобно выполнять электросваркой.

1. Для винтового зажимного механизма между собой свариваются две гайки. Кронштейн с находящимся в центральной части резьбовым отверстием изготавливается высотой 30–40 мм. Для крепления рекомендуется использовать болтовое соединение, которое можно легко заменить при срыве резьбы.

2. Особого внимания требует взаимное размещение прижимных губок. Необходимо идеально выставить прямой угол, так как при выполнении сварочных работ добиться их приемлемого качества будет невозможно. Сначала к зажиму приваривается один уголок, на него накладывается другой. Полученная конструкция плотно сжимается и приваривается на скобу.

3. К боковым плоскостям фиксатора крепятся направляющие, обеспечивающие перемещение основания. По линии биссектрисы прижимного приспособления прорезается паз размером 8–10 мм.

4. В верхнее основание струбцины закручивается болт. Резьба его не должна доходить до головки, что обеспечит свободное передвижение оснований относительно друг друга.

Видеообзор сварочного оборудования

- Сварочное оборудование EWM

- Сварочные материалы Lincoln Electric

- Сварочное оборудование Lizard

- Сварочное оборудование Gecko

- Abicor Binzel

- Клемма заземления Magswitch 600 amp Welding Ground Clamp

- Магнитный фиксатор Magsquare 400

- Магнитный угольник Magswitch 90 Degree Angle 600

- Магнитный регулируемый угольник BoomerAngle

- Magswitch Extenda Lift 600

- Магнит Mag Pry

- Магнитный регулируемый угольник Magswitch Pivot Angle 200

- Magswitch Manual Hand Lifter 60-M

- Magswitch Cordless Electric Hand Lifter 60-CE

- Abicor Binzel RABGRIP

- ECKERT DIAMOND FIBER

- ECKERT FLEX HEAD 3D

- ECKERT - пневматическая маркировка

- ECKERT - сверление

- ECKERT - система резки труб и профилей

- ЧПУ типа SNR-KB-1530

- EWM. Сварка TIG горячая проволока

- Многофункциональные аппараты для MIG/MAG сварки EWM alpha Q