+7 (473) 261-74-55 г. Воронеж

+7 (4722) 425-225 г. Белгород

Высокая энергоемкость традиционных видов сварки металлов и сплавов вынуждает разрабатывать альтернативные способы неразъемного соединения деталей. К их числу относится сварка давлением. Она основана на известных физических зависимостях интенсивности диффузионных процессов в металлах, которые происходят под внешними силовыми воздействиями.

Высокая энергоемкость традиционных видов сварки металлов и сплавов вынуждает разрабатывать альтернативные способы неразъемного соединения деталей. К их числу относится сварка давлением. Она основана на известных физических зависимостях интенсивности диффузионных процессов в металлах, которые происходят под внешними силовыми воздействиями.

Суть технологии пластической сварки

Суть диффузионных процессов изучается в материаловедении. Как известно, при длительном контакте двух физических тел, в приграничных зонах начинают происходить процессы взаимного внедрения атомов одного элемента в другой, одних материальных частиц — в смежные. При обычных условиях (комнатные температуры, отсутствие внешнего усилия) такие процессы происходят чрезвычайно медленно, и только в приконтактных слоях. Зато такие изменения — необратимы и характеризуются весьма высокой прочностью. Установлено, что при повышении температуры и, особенно, усилия соединения двух деталей, интенсивность взаимной диффузии резко возрастает. Главное же заключается в том, что в приграничной диффузионной зоне равномерность составляющих настолько велика, что физико-механические свойства металлов положительно выделяются своей равномерностью. Таким образом, привычного понятия «зона сварного шва» при такой диффузионной сварке практически не существует.

Сварка давлением основывается на положениях именно вышеуказанной теории диффузии. Схема процесса заключается в следующем. При обычной температуре (хотя имеются промышленные установки, которые функционируют и при отрицательных температурах, главное — чтобы при этом обеспечивалась необходимая подвижность атомов) производится направленное деформирование двух смежных поверхностей. При этом должно быть обеспечено как минимум плоское напряженно-деформированное состояние, при котором произойдет диффузионное внедрение части одного металла/сплава в другой. Сварка давлением особо эффективна для деталей из алюминия, меди, свинца, а также нержавеющих сталей, которые содержат значительный процент легирующих элементов. В частности, при помощи сварки давлением алюминиевых сплавов можно значительно снизить трудоемкость получения соединения неразъемного соединения, поскольку обычная сварка алюминия возможна лишь под слоем флюса.

Обязательными условиями для качественной сварки металлов давлением являются:

1. Тщательная очистка места соединения от жировых и масляных пятен, окалины и прочих веществ со сложным химическим составом, которые не имеют ярко выраженной кристаллической структуры.

2. Постепенность нарастания усилия, вследствие чего вначале образуется деформация приконтактных слоев, а затем начинают происходить сами диффузионные процессы.

3. Равномерность внешних температурных условий, особенно для легкоплавких сплавов. При этом повышение внешней температуры не обязательно.

4. Склонность свариваемых таким образом металлов к образованию так называемых интерметаллидов — химических соединений одного металла с другим. Данное условие обеспечивается при наличии в составе стали хрома, кобальта, вольфрама и молибдена. Вместе с тем, никель интерметаллидов не образует, поэтому холодная пластическая сварка никеля с никелем малопрочна.

Таким образом, при наличии некоторых ограничений по химсоставу свариваемых деталей, сварка давлением отличается простотой технического решения и меньшими энергетическими затратами.

Последовательность образования соединения

По достижении определенного давления в приповерхностных слоях заготовок начинаются деформационные процессы. При этом изменяются (уменьшаются) размеры кристаллической решетки, а атомы переходят с одного энергетического уровня на другой, в результате чего их подвижность существенно возрастает. Образуются прочные химические связи. Чем больше в микроструктуре металла разнородных атомов, тем эти связи прочнее. Поэтому предел прочности соединенных таким образом деталей из нелегированной стали при тех же рабочих параметрах усилия и времени ниже, чем для легированных.

На качество сварки давлением влияют также:

1. Характер нарастания усилия: при вибрационной нагрузке прочность соединения возрастает, поскольку сообщаемая при этом атомам энергия заметно выше.

2. Степень деформации: для высокопластичных металлов и сплавов — алюминия, олова, свинца — производительность сварки увеличивается.

3. Температура: термомеханическая сварка давлением, основанная на одновременном воздействии давления и температуры, позволяет соединять таким образом даже высоколегированные стали, которые обычной сварке поддаются с трудом.

Вместе с тем на сварку давлением не влияют наличие металлических пленок, которые образуются, например, после поверхностного легирования деталей. Поэтому рассматриваемый процесс можно выполнять на завершающих операциях технологического процесса.

Сварочные процессы с применением давления выполняют по следующим схемам:

- Точечной, при которой силовой контакт соединяемых деталей выполняется не по всей поверхности их соприкосновения;

- Шовной, когда деформация происходит по всей линии контакта;

- Торцевой, когда деформирующее усилие прикладывается к стыку соединяемых изделий.

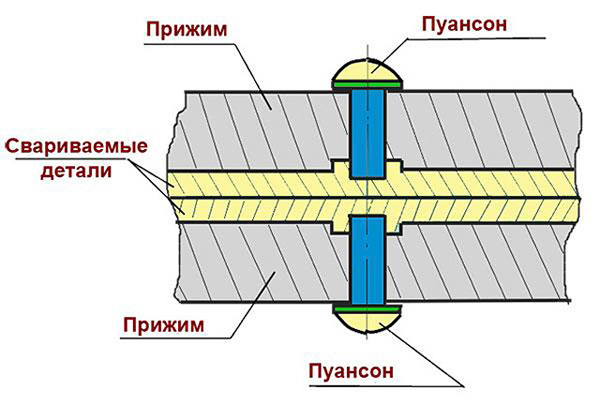

Последовательность всех вариантов выполнения примерно одинакова и состоит в следующем. Очищенные от загрязнений детали накладываются на рабочий стол встык или внахлестку между верхним (подвижным) и нижним (неподвижным) пуансонами оборудования. Иногда, с целью сохранения исходной геометрии стыка, на деталях выполняются технологические выступы, которые ликвидируются в процессе последующего деформирования пуансонами. Детали фиксируются при помощи механизма прижима. Устанавливается (в зависимости от прочностных параметров материала) требуемая глубина внедрения подвижного пуансона в металл. При включении привода перемещения пуансоны внедряются в металл с обеих сторон места соединения или стыка и выдерживаются некоторое время под давлением. С целью исключить коробление остальных частей соединения, его прижимают к опорной поверхности стола усилием, при котором создаются только упругие деформации.

Обязательным условием проведения качественной сварки давлением является наличие минимальных зазоров между пуансонами и направляющими их конструкциями, поскольку, в противном случае, металл может затекать в такие зазоры, снижая тем самым усилие деформирующего прижима. В результате кольцевая зона вокруг пуансонов может иметь пониженную прочность соединения. Геометрия сварного стыка зависит только от формы пуансона. Таким образом можно получать различные фигурные соединения: звездочкой, крестом, ромбом и т.д.

Технология холодной пластической сварки проста, отличается высокой производительностью и многообразием конфигураций сварных стыков.

Термокомпрессионная сварка

Распространенной разновидностью сварки давлением является термокомпрессионная сварка, при которой свариваемые изделия дополнительно еще и нагреваются. Нагрев сокращает стадию выдержки изделий под давлением, поскольку увеличивает подвижность атомов кристаллической решетки. Термокомпрессия на практике реализуется так. Подлежащие соединению заготовки нагреваются в печи со сниженным процентным содержанием кислорода (еще более эффективен нагрев в среде инертных газов), после чего незамедлительно помещаются в рабочую зону сварочного приспособления. Дальнейшие переходы происходят так же, как и в вышеописанных случаях.

Термокомпрессионная сварка особенно эффективна в следующих случаях:

1. На производстве отсутствует производственное оборудование, кинематика действия которого не предполагает фазу выстоя пуансонов в крайнем рабочем положении.

2. Одновременно со сваркой требуется увеличить прочность стыка за счет проведения термомеханического упрочнения.

3. Для сварки алюминия. В обычных условиях на поверхности алюминия и большинства его сплавов быстро формируется окисная пленка, свойства которой затрудняют формирование качественного соединения.

Термомеханические виды сварки более распространены для соединения массивных деталей, для чего требуется повышенная прочность мест стыка. Для термокомпрессионной сварки в качестве основного производственного оборудования часто используют однопозиционные горячештамповочные автоматы. Эти машины имеют встроенный индукционный нагреватель, а потому потери температуры при переносе заготовок из печи к рабочей зоне отсутствуют. В остальных случаях сварка давлением выполняется либо на кривошипно-коленных, либо на гидравлических прессах. Первые используются при соединении высокопластичных металлов, вторые — для более прочных. В качестве инструментальной оснастки используются модернизированные штампы, в которых отсутствует матрица, зато предусмотрен прижим вокруг всей зоны соединения. Для рассмотренной технологии неразъемных соединений не требуется специализированного оборудования и инструмента, а процессы легко поддаются механизации.

Видеообзор сварочного оборудования

- Сварочное оборудование EWM

- Сварочные материалы Lincoln Electric

- Сварочное оборудование Lizard

- Сварочное оборудование Gecko

- Abicor Binzel

- Клемма заземления Magswitch 600 amp Welding Ground Clamp

- Магнитный фиксатор Magsquare 400

- Магнитный угольник Magswitch 90 Degree Angle 600

- Магнитный регулируемый угольник BoomerAngle

- Magswitch Extenda Lift 600

- Магнит Mag Pry

- Магнитный регулируемый угольник Magswitch Pivot Angle 200

- Magswitch Manual Hand Lifter 60-M

- Magswitch Cordless Electric Hand Lifter 60-CE

- Abicor Binzel RABGRIP

- ECKERT DIAMOND FIBER

- ECKERT FLEX HEAD 3D

- ECKERT - пневматическая маркировка

- ECKERT - сверление

- ECKERT - система резки труб и профилей

- ЧПУ типа SNR-KB-1530

- EWM. Сварка TIG горячая проволока

- Многофункциональные аппараты для MIG/MAG сварки EWM alpha Q