+7 (473) 261-74-55 г. Воронеж

+7 (4722) 425-225 г. Белгород

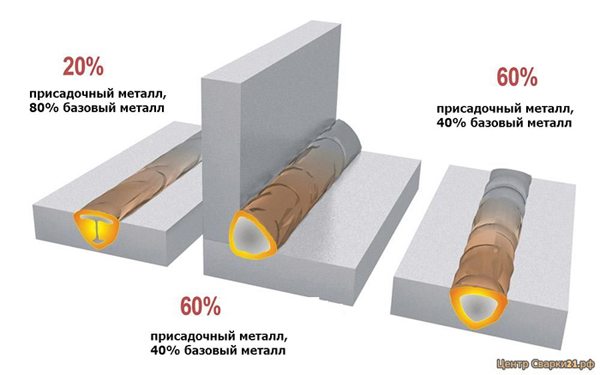

Как элементы основного материала сочетаются с элементами присадочного металла, играет роль в окончательном химическом составе и механических свойствах алюминиевого сварного шва, включая прочность. На диаграмме слева направо показаны наименее желательный коэффициент разбавления, при котором могут возникнуть проблемы, и лучший коэффициент разбавления для более надежного шва.

Как элементы основного материала сочетаются с элементами присадочного металла, играет роль в окончательном химическом составе и механических свойствах алюминиевого сварного шва, включая прочность. На диаграмме слева направо показаны наименее желательный коэффициент разбавления, при котором могут возникнуть проблемы, и лучший коэффициент разбавления для более надежного шва.

Характеристики алюминиевых сплавов

Основным отличием различных серий является легирующий элемент или элементы, которые, в свою очередь, влияют на многие характеристики серии.

1ххх. Эта серия не подвергается термической обработке и имеет предел прочности на разрыв от 10 000 фунтов на квадратный дюйм (PSI) до 27 000 PSI. Они поддаются сварке, но из-за их узкого диапазона плавления для получения приемлемых сварных швов необходимы специальные процедуры сварки. Их превосходная коррозионная стойкость делает их пригодными для использования в специализированных химических резервуарах и трубопроводах; их превосходная электропроводность делает их пригодными для применения в сборных шинах. Они обладают относительно низкими механическими свойствами и редко используются для общих структурных применений. Эти основные сплавы часто свариваются с подходящим присадочным материалом или с присадочными сплавами 4xxx, в зависимости от области применения и требований к характеристикам.

2ххх. Эта серия поддается термообработке; предел прочности при растяжении составляет от 27000 до 62000 фунтов на квадратный дюйм. В них содержание меди от 0,7 до 6,8 процента. Это высокопрочные сплавы с высокими характеристиками, часто используемые в аэрокосмической и авиационной промышленности. Они обладают отличной прочностью в широком диапазоне температур.

Некоторые из них считаются несвариваемыми с помощью процессов дуговой сварки из-за их склонности к горячему растрескиванию и коррозионному растрескиванию под напряжением; другие успешно свариваются дуговой сваркой с соблюдением правильных процедур сварки. Эти основные материалы часто можно сваривать с использованием высокопрочных присадочных сплавов серии 2ххх, соответствующих их характеристикам, но в некоторых случаях их можно сваривать с присадочными материалами серии 4ххх, содержащими кремний или комбинацию кремния и меди, в зависимости от области применения и требований к обслуживанию.

3ххх. Это нетермообрабатываемые сплавы с пределом прочности на разрыв от 16 000 до 41 000 фунтов на квадратный дюйм. Основным легирующим элементом является марганец, содержание которого колеблется от 0,05 до 1,8 процента. Они обладают средней прочностью, хорошей коррозионной стойкостью, хорошей формуемостью и подходят для использования при повышенных температурах. Одним из первых их применений были кастрюли и сковороды, и сегодня они являются основным компонентом теплообменников в транспортных средствах и электростанциях. Их умеренная прочность обычно делает их непригодными для использования в строительстве. Эти базовые сплавы свариваются с присадочными сплавами серий 1ххх, 4ххх и 5ххх, в зависимости от их специфического химического состава и конкретных требований к применению и обслуживанию.

4ххх. В эту серию входят как термически обрабатываемые, так и нетермообрабатываемые сплавы. Предел прочности на разрыв варьируется от 25000 до 55000 фунтов на квадратный дюйм. В них есть кремний в количестве от 0,6 до 21,5 процента. Кремний снижает температуру плавления и улучшает текучесть при расплавлении. Эти характеристики желательны для присадочных материалов, используемых для сварки плавлением и пайки; следовательно, эта серия сплавов преимущественно используется в качестве присадочного материала. Кремний сам по себе делает алюминий нетермообрабатываемым; однако добавление магния или меди приводит к термообработке сплава. Обычно эти термически обрабатываемые присадочные сплавы используются только тогда, когда свариваемый компонент должен подвергаться термообработке после сварки.

Присадочный материал 4943 может обеспечить сварной шов с повышенным пределом прочности на растяжение и сдвиг примерно на 25% в исходном состоянии.

5ххх. Эта серия без термической обработки имеет предел прочности на разрыв от 18 000 до 51 000 фунтов на квадратный дюйм. В них добавка магния от 0,2 до 6,2 процента. Они обладают самой высокой прочностью среди нетермообрабатываемых сплавов. Кроме того, эти сплавы легко свариваются и поэтому используются в различных областях, таких как судостроение, транспорт, сосуды высокого давления, мосты и здания. Основные сплавы с содержанием магния менее примерно 2,5 процентов часто успешно свариваются с присадочными сплавами серии 5ххх или 4ххх. Базовый сплав 5052 обычно считается основным сплавом с максимальным содержанием магния, который можно сваривать с присадочным сплавом серии 4ххх. Из-за проблем, связанных с эвтектическим плавлением и, как следствие, плохими механическими свойствами после сварки, материалы этой серии, относящиеся к верхнему пределу шкалы магния, не следует сваривать с присадочными материалами серии 4ххх; Для этих металлов подходят присадочные сплавы 5ххх, которые обычно соответствуют составу основного сплава.

6ххх. Эти термически обрабатываемые металлы имеют предел прочности на разрыв от 18 000 до 58 000 фунтов на квадратный дюйм. Они содержат небольшое количество магния и кремния - около 1,0 процента. Они широко используются в сварочной промышленности, преимущественно в виде профилей, и включены во многие структурные компоненты. Термическая обработка раствора повышает их прочность. Эти сплавы чувствительны к образованию трещин при затвердевании, и по этой причине их нельзя подвергать автогенной дуговой сварке (без присадочного материала). Присадочный металл разбавляет основной материал, предотвращая тем самым образование горячих трещин. Они свариваются с присадочными материалами 4ххх и 5ххх, в зависимости от области применения и требований к эксплуатации.

7ххх. Эти термически обрабатываемые сплавы имеют предел прочности на разрыв от 32000 до 88000 фунтов на квадратный дюйм. Основным легирующим элементом является цинк в количестве от 0,8 до 12,0%. Они состоят из одних из самых прочных алюминиевых сплавов и часто используются в высокопроизводительных приложениях, таких как самолет, аэрокосмическая промышленность и спортивное оборудование. Как и сплавы 2xxx, в эту серию входят некоторые сплавы, которые считаются непригодными для дуговой сварки, а другие часто успешно свариваются. Обычно свариваемые сплавы этой серии, такие как 7005, свариваются преимущественно с присадочными сплавами серии 5ххх.

Знаете ли вы, что алюминий составляет 8 процентов земной коры? Эта материальная часть не только является той самой почвой, на которой мы стоим, но также составляет многие вещи, которые окружают нас в нашей повседневной жизни.

Среди множества преимуществ алюминий имеет формуемость, прочность, коррозионную стойкость, легкий вес, прочность, эластичность и свойства поглощения энергии. Например, при производстве полуприцепов - в приложении, в котором важен легкий вес - изготовление различных деталей из алюминия, а не из мягкой стали, может значительно снизить вес, например, на 1000 фунтов. для боковой стенки 187 фунтов. для задней двери, 60 фунтов. для крыши кабины и 30 фунтов. на колесо.

Однако этот материал не лишен проблем, когда дело касается сварки. Из-за низкой температуры плавления и высокой теплопроводности алюминия необходимо проявлять особую осторожность, чтобы предотвратить прожог тонких калибров и обеспечить адекватное плавление или проплавление на более толстых калибрах.

Когда в применении требуется алюминий, обычно выбирают базовый материал серии 6XXX из-за его универсальности для многих приложений. Один конкретный сплав, 6061-T6, часто используется в таких областях, как судостроение, автомобилестроение и строительство трейлеров.

Итак, какие присадочные металлы следует использовать с алюминием серии 6ХХХ?

Ответ - присадочные металлы серии 4ХХХ или 5ХХХ. Но имейте в виду, что конечное использование и требования к детали, которую вы свариваете, по-прежнему являются наиболее важными факторами.

Общие препятствия с базовыми материалами 6XXX

Механические свойства основного материала серии 6XXX после сварки делают его более чувствительным к различным параметрам сварки, таким как подвод тепла и конструкция соединения, по сравнению с материалами серии 5XXX.

Например, основные материалы серии 6XXX имеют на 30 процентов большую теплопроводность, чем основные металлы серии 5XXX, что затрудняет получение стабильных качественных сварных швов. Более высокая теплопроводность сплавов 6ХХХ требует более высоких тепловложений для получения такого же проплавления, что, в свою очередь, может сделать материал более склонным к деформации.

Использование термической обработки основных металлов серии 6XXX - один из способов решения некоторых проблем, связанных с материалом. При сварке основных материалов 6ХХХ микроструктура зоны термического влияния (ЗТВ) ухудшается, и механические свойства могут быть снижены на 30–50 процентов. Если до сварки материал имел состояние T6, его можно подвергнуть термообработке на твердый раствор и состарить после сварки, что восстановит его до состояния T6.

Также важно удалить оксидный слой перед сваркой алюминия любого типа, в том числе серии 6ХХХ. Используйте щетку из нержавеющей стали, предназначенную исключительно для этой цели. В противном случае подвод тепла, необходимого для проникновения через оксидный слой во время сварки, может прожечь основной материал.

Выбор подходящего присадочного металла

При выборе присадочного металла для алюминия серии 6ХХХ важно понимать, как будет использоваться готовый сварной шов. Желаемый результат влияет на выбор. Будет ли он подвергаться длительному воздействию высоких температур? Ключевыми требованиями являются прочность, пластичность и вязкость? Определите, какие свойства наиболее важны для готового сварного шва, и выберите присадочный металл в соответствии с этими приоритетами.

При выборе присадочных металлов существует компромисс: некоторые присадочные металлы придают конечному сварному шву особые свойства, такие как высокая прочность, трещиностойкость или способность к анодированию. Присадочный металл серии 4ХХХ, например, исключает возможность совпадения цвета после анодирования материала, но позволяет термически обрабатывать сварной шов. Напротив, присадочный металл серии 5ХХХ позволяет согласовать цвет после анодирования, но не допускает термообработку после сварки (за исключением 5554).

Присадочные материалы серий 4ХХХ и 5ХХХ чаще всего используются для сварки алюминия серии 6ХХХ. Проконсультируйтесь с таблицей выбора алюминиевого присадочного металла или руководством при выборе, чтобы определить, как выбор присадочного металла может повлиять на следующее:

- Пластичность

- Устойчивость к коррозии

- Обслуживание при повышенной температуре

- Соответствие цвета после анодирования

- Послесварочная термообработка

- Стойкость

Присадочные металлы серии 4ХХХ

При выборе присадочного металла серии 4XXX для использования с алюминием 6XXX наиболее популярными вариантами являются 4043 и 4943.

Присадочный металл 4043 имеет несколько преимуществ, таких как отличная стойкость к растрескиванию и коррозии, его способность выдерживать термообработку после сварки, его характеристики при высоких температурах от 150 до 350 градусов по Фаренгейту и пластичность. Однако 4043 не соответствует цвету, как присадочные материалы 5XXX, когда деталь анодируется после сварки, и его прочность ниже, чем у присадочных металлов 5XXX.

Присадочный металл 4943 во многом схож с характеристиками 4043, но лучше поддается термической обработке. Добавление магния в присадочный металл 4943 также обеспечивает более высокую повторяемую прочность, не полагаясь на разбавление основного материала для создания прочного шва.

Процесс разбавления, при котором элементы основного материала сочетаются с элементами присадочного металла, влияет на окончательный химический состав и механические свойства алюминиевого сварного шва, включая прочность. Хотя вы можете оценить разбавление и результирующую прочность сварного шва, многочисленные переменные оператора, такие как угол резака, скорость перемещения и сила тока, влияют на глубину проплавления, что, в свою очередь, влияет на разбавление. В результате вы не всегда можете получить приблизительное разведение согласно вашим расчетам. Использование присадочного металла 4943 решает вопрос прочности.

С присадочным металлом 4943 вы можете произвести сварной шов с примерно на 25% более высоким пределом прочности на растяжение и сдвиг в состоянии после сварки. Этот присадочный металл использует то же напряжение и скорость подачи проволоки, что и 4043. Он обладает высокой текучестью, низкой степенью усадки и меньшим количеством сварочного дыма по сравнению с 4043. Его также можно использовать для сварки основных материалов 1XXX, 3XXX и 5XXX с расходом менее 3 процента магния (например, 5052), а также неблагородные металлы 6XXX.

В целом присадочные металлы серии 4ХХХ вызывают меньшее обесцвечивание сварных швов и загвоздку по сравнению с присадочными материалами серии 5ХХХ, что может помочь сократить время и деньги, которые вы тратите на очистку после сварки.

Присадочные материалы серии 5XXX. Существует множество вариантов присадочного металла 5ХХХ, которые можно использовать для сварки основного алюминия 6ХХХ. Два распространенных варианта - 5356 и 5556.

При сварке серии 6XXX присадочный металл 5356 обеспечивает хорошую стойкость к растрескиванию и прочность, отличную пластичность, приемлемую коррозионную стойкость, отличную способность сочетания цветов после анодирования и отличную вязкость. Обратите внимание, что эти присадочные металлы не подходят для термической обработки после сварки или при высоких температурах (150-350 градусов).

Присадочные материалы 5556 имеют такое же сопротивление растрескиванию, пластичность и коррозионную стойкость, что и 5356, но они также обладают еще более высокой прочностью. Как и сплавы 5356, присадочные металлы 5556 не выдерживают высокотемпературных применений или термообработки после сварки, но они хорошо сочетаются по цвету после анодирования.

Другой присадочный металл серии 5ХХХ - 5554 - является единственным присадочным материалом серии 5ХХХ, который может выдерживать высокие температуры и термообработку после сварки, но он не так широко используется.

Поиск лучшего совпадения

Выбирая присадочный металл для алюминия, вы обнаружите, что универсального решения не существует. Условия эксплуатации и конечное использование сварной детали являются решающими факторами для правильного выбора.

Проконсультируйтесь с проверенным производителем присадочного металла или поставщиком сварочного оборудования для получения поддержки и определения наилучшего варианта классификации присадочного металла.

В то время как один присадочный металл может обеспечивать более высокую прочность или ударную вязкость, другой может обеспечивать лучшую коррозионную стойкость или пластичность. Цель состоит в том, чтобы выбрать алюминиевый сплав, который позволяет получить сварной шов, наиболее отвечающий требованиям продукта и его предполагаемому использованию.

Видеообзор сварочного оборудования

- Сварочное оборудование EWM

- Сварочные материалы Lincoln Electric

- Сварочное оборудование Lizard

- Сварочное оборудование Gecko

- Abicor Binzel

- Клемма заземления Magswitch 600 amp Welding Ground Clamp

- Магнитный фиксатор Magsquare 400

- Магнитный угольник Magswitch 90 Degree Angle 600

- Магнитный регулируемый угольник BoomerAngle

- Magswitch Extenda Lift 600

- Магнит Mag Pry

- Магнитный регулируемый угольник Magswitch Pivot Angle 200

- Magswitch Manual Hand Lifter 60-M

- Magswitch Cordless Electric Hand Lifter 60-CE

- Abicor Binzel RABGRIP

- ECKERT DIAMOND FIBER

- ECKERT FLEX HEAD 3D

- ECKERT - пневматическая маркировка

- ECKERT - сверление

- ECKERT - система резки труб и профилей

- ЧПУ типа SNR-KB-1530

- EWM. Сварка TIG горячая проволока

- Многофункциональные аппараты для MIG/MAG сварки EWM alpha Q