+7 (473) 261-74-55 г. Воронеж

+7 (4722) 425-225 г. Белгород

Дальнейшее развитие сварочного производства и повышение его технического уровня должно идти по направлениям, обусловленным как реализацией новых масштабных инвестиционных проектов.

Дальнейшее развитие сварочного производства и повышение его технического уровня должно идти по направлениям, обусловленным как реализацией новых масштабных инвестиционных проектов.

Расскажите, пожалуйста, о новейших технологиях в области сварки, используемых при строительстве газопроводов. Какие современные российские сварочные технологии способны конкурировать с зарубежными?

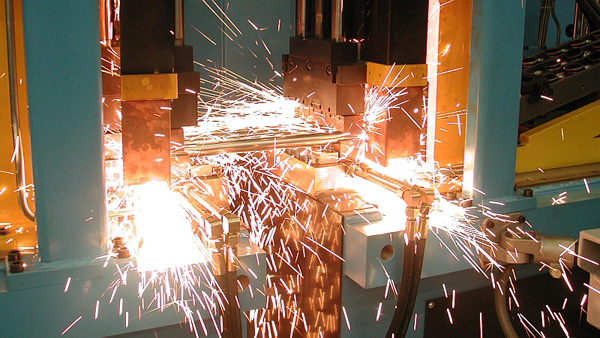

Н.А. – С начала 60-х гг. прошлого века перспективным направлением повышения производительности труда с одновременным улучшением качества продукции стала постепенная замена ручной электродуговой сварки штучными электродами механизированной и автоматической сваркой. В то время советская сварочная школа имела значительные достижения. Были созданы уникальные технологии и оборудование для контактной сварки неповоротных стыков труб: установки ТКУП-321, ТКУС-321, комплексы «Север», с использованием которых было сварено более 70 тыс. км трубопроводов, в том числе около 6 тыс. км в условиях Крайнего Севера. Была создана оригинальная технология автоматической сварки неповоротных стыков труб самозащитной порошковой проволокой с принудительным формированием шва – комплекс «Стык». С помощью этой технологии построено более 10 тыс. км магистральных газо- и нефтепроводов.

Однако в 90-е гг., когда резко упали объемы строительства магистральных трубопроводов, на отечественных трассах стали применяться главным образом западные технологии и оборудование. Лидирующее положение в этой нише заняли системы двухсторонней автоматической сварки фирмы CRCEvans (США). Нашел промышленное применение и способ управления переносом капли через дуговой промежуток за счет сил поверхностного натяжения (Surface Tension Transfer – STT-процесс), предложенный фирмой Lincoln Electric (США). Использование двух дуг в одной сварочной горелке реализовала фирма Serimax (Франция). Тандемное перемещение двух сварочных горелок одной сварочной головкой стали использовать фирмы Lincoln Electric (США) и ESAB (Швеция).

Правда, в последние годы ситуация стала изменяться к лучшему. Предприятие НПП «Технотрон» (Чебоксары) разработало свой оригинальный процесс каплепереноса, получивший название «управляемый каплеперенос» (УКП), и начиная с 2008 г. применяло его при сварке в трассовых условиях автоматом для орбитальной сварки УАСТ-1 собственной конструкции при строительстве участка магистрального газопровода Починки – Грязовец.

К сожалению, можно констатировать, что производительность перечисленных разработок не может быть существенно увеличена, а применение в качестве источника тепла помимо дугового разряда других источников энергии, например луча лазера, пока не дало практических результатов. Поэтому дальнейшее повышение производительности процессов сварки и обеспечение высокого качества сварных соединений могут быть достигнуты либо путем минимизации участия сварщика в их реализации, либо сочетанием лучших свойств уже известных процессов сварки, т. е. использованием комбинированных технологий.

С точки зрения минимизации влияния сварщика на процесс сварки наиболее перспективно применение адаптивных цифровых технологий, исключающих участие сварщика в поддержании необходимой длины дуги, раскладке валиков в слое, выборе управляющих воздействий для компенсации несовершенства сборки, в том числе по зазорам в стыке и несоосности кромки. Оснащение сварочной установки комплектом датчиков (лазерный сканер, датчики положения головки, длины дуги, центра колебаний, пирометр) позволяет полностью заменить и превзойти органы восприятия оператора, что вкупе с цифровым управлением установкой выводит дуговую сварку на новый уровень автоматизации и качества соединений.

Среди комбинированных технологий сварки наибольшие перспективы имеют комбинированная контактно-дуговая сварка утолщенного корня шва с заполнением разделки и выполнением облицовочных слоев сваркой плавящими электродами и использованием порошковых проволок и гибридная сварка, в которой одновременно используется сварка плавящимся электродом и лучом лазера. В первых двух технологиях Россия имеет абсолютный приоритет. Данные технологии не только могут на равных конкурировать с зарубежными, но и существенно превосходят их. Достаточно сказать, что комбинированная контактно-дуговая сварка обеспечивает сварку одной установкой не менее 20 стыков в час на трубопроводах диаметром 1420 мм. Практическая реализация данных предложений будет способствовать восстановлению престижа российской школы сварки трубопроводов.

Следует отметить, что в разработке гибридных технологий наша страна имеет устойчивые позиции: первый патент по гибридной сварке был получен членом-корреспондентом РАН В. А. Лопотой. Однако, так как работы по гибридной сварке проводятся не только в нашей стране, но и в Германии (Cloos Schweisstchnik), Австрии (Fronius International GmbH), Швеции (ESAB) и других странах, то безусловным лидером станет та страна, которая первой осуществит промышленное внедрение гибридных технологий при строительстве трубопроводов.

– Как Вы оцениваете перспективы востребованности технологии контактной стыковой сварки оплавлением и комбинированной контактно-дуговой сварки толстостенных труб большого диаметра для строительства сухопутных и морских газопроводов?

Н.А. – Наивысшей производительностью среди известных способов сварки стыков трубопроводов обладает контактная сварка оплавлением. Достаточно сказать, что сварка одного стыка трубопровода диаметром 1220 мм и толщиной стенки 14 мм составляет менее 1 мин.

Россия является единственной страной, обладающей опытом применения контактной сварки оплавлением трубопроводов. В 1988 г. группа разработчиков данного способа сварки из ВНИИСТа, ИЭС им. Е. О. Патона, других организаций была отмечена Ленинской премией. Однако высокие энергозатраты при сварке толстостенных труб большого диаметра и давления с наружным антикоррозионным и внутренним гладкостенным покрытием (диаметр труб 1420 мм, толщина сте-нок 32 мм), ужесточение требований к вязко-пластическим свойствам сварных соединений, в том числе по ударной вязкости, привело к необходимости дальнейшего совершенствования данного способа сварки.

Поэтому для сварки современных магистральных газопроводов большого диаметра с большими толщинами стенок труб и внутренним гладкостенным покрытием наиболее перспективна комбинированная контактно-дуговая сварка, при которой сварка утолщенного корня выполняется контактной сваркой оплавлением, а заполнение оставшейся части разделки – автоматической дуговой сваркой.

При комбинированной контактно-дуговой сварке решается сразу несколько проблем:

- реализуется процесс двухсторон-ней сварки;

- совмещаются операции сборки-сварки в одном устройстве;

- за счет отжигающего действия дуговой сварки обеспечиваются высокие значения вязко-пластических свойств сварных соединений;

- снижаются энергозатраты при сварке толстостенных труб;

- существенно повышается производительность процесса сварки трубопроводов.

Применение автоматической орбитальной сварки плавящимся электродом при заполнении разделки позволит исключить трудоемкую технологическую операцию – термообработку сварных соединений.

Как я уже упоминал, комбинированная контактно-дуговая сварка имеет существенное преимущество в производительности по сравнению со всеми другими известными способами дуговой сварки. Поэтому после завершения работ по созданию нового поколения оборудования, которым в настоящее время занимаются ОАО «Псковэлектросвар» и МГТУ им. Н. Э. Баумана, и организации его серийного выпуска комбинированная контактно-дуговая сварка займет достойное место при строительстве как сухопутных, так и морских газопроводов. В частности, в результате конкурса, прошед-шего в рамках Второго Юго-Восточного Европейского Конгресса Междуна-родного института сварки в г. София (Болгария), метод автоматической контактной стыковой сварки непрерывным оплавлением был рекомендован для использования при строительстве газопровода «Южный поток».

Дальнейшее развитие сварочного производства и повышение его технического уровня должно идти по направлениям, обусловленным как реализацией новых масштабных инвестиционных проектов с новыми техническими параметрами МГ, с применением высокопрочных труб нового поколения с большими толщинами стенок и производством сварочного-монтажных работ в условиях Крайнего Севера, так и старением системы магистральных и промысловых газопроводов, что требует резкого увеличения объемов капитального ремонта.

Николай Алешин, академик РАН, директор ФГУ НУЦ «Сварка и контроль» при МГТУ им. Н. Э. Баумана,

корреспондент Е.Г. Остроумова, журнал «Газовая промышленность»

Видеообзор сварочного оборудования

- Сварочное оборудование EWM

- Сварочные материалы Lincoln Electric

- Сварочное оборудование Lizard

- Сварочное оборудование Gecko

- Abicor Binzel

- Клемма заземления Magswitch 600 amp Welding Ground Clamp

- Магнитный фиксатор Magsquare 400

- Магнитный угольник Magswitch 90 Degree Angle 600

- Магнитный регулируемый угольник BoomerAngle

- Magswitch Extenda Lift 600

- Магнит Mag Pry

- Магнитный регулируемый угольник Magswitch Pivot Angle 200

- Magswitch Manual Hand Lifter 60-M

- Magswitch Cordless Electric Hand Lifter 60-CE

- Abicor Binzel RABGRIP

- ECKERT DIAMOND FIBER

- ECKERT FLEX HEAD 3D

- ECKERT - пневматическая маркировка

- ECKERT - сверление

- ECKERT - система резки труб и профилей

- ЧПУ типа SNR-KB-1530

- EWM. Сварка TIG горячая проволока

- Многофункциональные аппараты для MIG/MAG сварки EWM alpha Q