+7 (473) 261-74-55 г. Воронеж

+7 (4722) 425-225 г. Белгород

На сегодняшний день проведено достаточно много исследований по выяснению причин образования пор в сварных соединениях из титана и его сплавов.

На сегодняшний день проведено достаточно много исследований по выяснению причин образования пор в сварных соединениях из титана и его сплавов.

Также полно и обоснованно сформулированы основные закономерности образования пор при сварке плавлением титана и его сплавов. Экспериментально доказано отсутствие пор в металле при проплавлении целой пластины при искусственном увеличении концентрации газа (водорода) в твердом растворе. Причиной возникновения пор при расплавлении могут являться дефекты торцовой поверхности свариваемых кромок при наличии в их объеме адсорбированных газов, паров воды и загрязнений, способных разлагаться с образованием пор.

Экспериментально доказано, что при нагреве в процессе сварки кромки сдвигаются и поверхностные дефекты, заполненные молекулярным водородом и парами не успевшей разложиться влаги, образуют закрытые полости. При расплавлении в этих полостях формируются газовые пузырьки, в которые может диффундировать растворенный водород.

Экспериментально также установлено, что если дуга находится ближе 60 мм от точки замера, то под действием температурных деформаций стык закрывается, и в дальнейшем кромки оказывают давление друг на друга. При повышенной температуре взаимное давление кромок приводит к пластическому течению металла в стыке перед сварочной ванной, где создаются необходимые условия для сварки давлением.

В некоторых научных работах показано, что при сварке металла большой толщины с разделкой кромок шероховатая поверхность присадочной проволоки может создавать благоприятные условия для зарождения газовых пузырьков из-за наличия адсорбированной влаги. Закрытые газовые полости в этом случае образуются либо в момент расплавления проволоки (при сварке плавящимся электродом), либо в момент погружения электрода в сварочную ванну (при сварке неплавящимся электродом). Исследования проводили на пластинах из сплавов ОТ4 и ВТ14 толщиной соответственно 4 и 8 мм с присадочной проволокой из сплава ВТ1-00.

Дефекты в виде рисок, надиров, расслоений — практически неизбежный вид дефекта волочильного происхождения при обработке титановых сплавов без специальных подсмазочных покрытий или при использовании смазок из графита. Эти дефекты размером от 0,1 до 0,3 мм в зависимости от диаметра проволоки допускаются на сварочной титановой проволоке.

Многие специалисты признают недостаточно изученным влияние допустимых дефектов присадочной проволоки на порообразование при сварке тонколистовых конструкций из титана и титановых сплавов. Поэтому цель данной работы — выявление влияния качества присадочной проволоки ВТ1-00 на порообразование при сварке тонколистовых конструкций из титановых сплавов.

Проведение исследования

Для исследований были отобраны две бухты сварочной проволоки ВТ1-00 и принятые по техническим требованиям ГОСТ 27265—87 "Проволока сварочная из титана и титановых сплавов". Сварку проводили на образцах-имитаторах ребристых панелей и технологических образцах из сплава ВТ20.

Свариваемые материалы, аргон и сварочную проволоку подготавливали в соответствии с технологией ПИ 1.4.1898—2003.

Качество поверхности проволоки исследовали замером шероховатости на профилометре и макро- и микроисследованиями на растровом электронном микроскопе JSM-5600 фирмы JEOL (Япония) с волновым микрозондом. Исследования химического состава и примесей газов проводили на мобильном оптико-эмиссионном анализаторе ARK-met фирмы PPM-System, водорода — спектральным методом с применением низковольтного и импульсного разрядов методом трех эталонов на спектрографе ИСП-51 в соответствии с ОСТ 90034—81.

При сварке образцов использовали два основных типа соединений — стыковое и тавровое (сварка сквозным проплавлением), для исключения влияния качества подготовки кромок под сварку технологических образцов сварку проводили по цельной пластине.

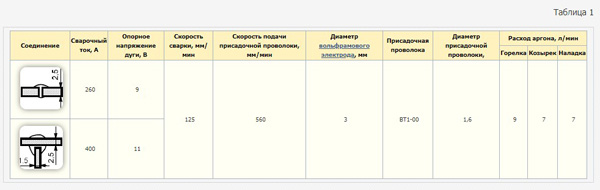

Режимы сварки образцов-имитаторов и технологических образцов приведены в табл.1.

Качество сварного шва исследовали рентгенконтролем с выявлением пор диаметром от 0,05 мм и более, их количества, протяженности в цепочке и места расположения. Кроме того, исследовали воздействие теплоты при сварке на разогрев присадочной проволоки в момент подачи ее в сварочную ванну и на дегазацию влаги с ее поверхности до момента ее погружения в расплав сварочной ванны.

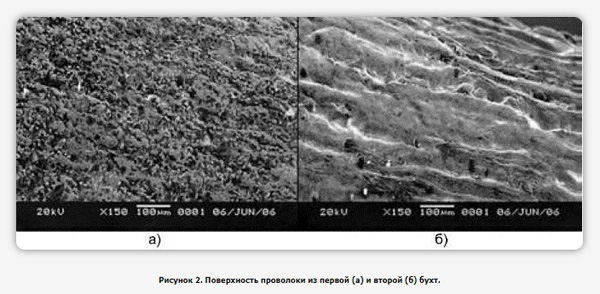

Химический состав и механические свойства проволоки ВТ1-00 приведены в табл. 2. Видно, что по механическим свойствам и химическому составу проволока соответствует ГОСТ 27265—87.

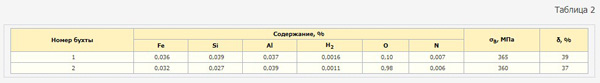

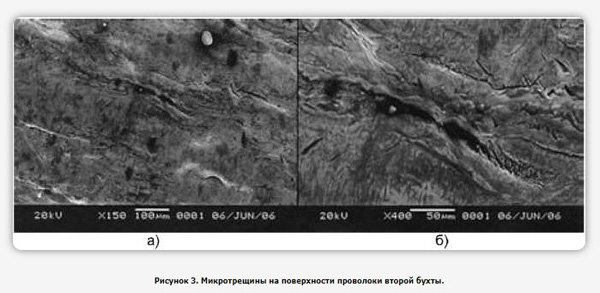

При замере на профилометре для первой бухты установлен параметр шероховатости поверхности проволоки Ra = 1,6 мкм, для второй бухты — Ra = 3,2 мкм. Электронно-микроскопическими исследованиями установлено существенное различие качества поверхности проволоки первой и второй бухт. Макроструктура поверхности проволоки первой и второй бухт также различается (рис. 1, 2). Проволока второй бухты имеет более грубую поверхность и, как следствие, большую шероховатость (Ra = 3,2 мкм), на ней обнаружены поверхностные микротрещины (рис. 3).

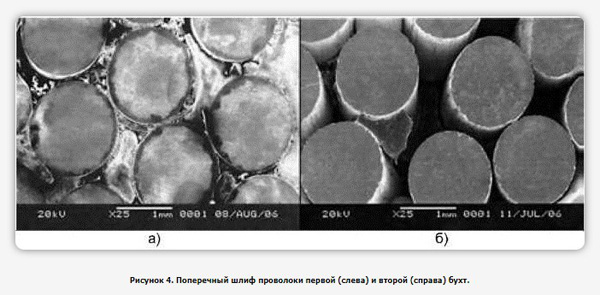

Для определения глубины микротрещин были сделаны поперечные микрошлифы исследуемой проволоки (рис. 4—6).

На рис. 4 видно, что плотность поверхностных дефектов значительно выше у проволоки второй бухты. Глубину дефектов можно определить при большем увеличении (см. рис. 5). Плотность поверхностных дефектов больше у проволоки второй бухты: численная оценка показала трехкратное увеличение дефектов (см. рис. 5). Глубина рисок на поверхности проволоки обоих типов сопоставима и составляет 10—70 мкм. Однако в структуре проволоки второй бухты наблюдаются глубоко проникающие микротрещины, которые имеют сложную, разветвленную форму (см. рис. 6).

Проведенные исследования показали, что на поверхности проволоки из обеих бухт присутствуют дефекты в виде микротрещин. Различие заключается в количестве и глубине залегания этих микротрещин. Поверхность проволоки второй бухты более грубая, с явно выраженными глубокими продольными и поперечными бороздками. Она содержит большее количество более объемных по границам первичных зерен микротрещин со сложной структурой.

Количественные значения параметров рентгенконтроля сварных соединений образцов-имитаторов имеют значения, не допустимые для швов I категории как для стыковых, так и тавровых соединений при сварке с присадочной проволокой второй бухты. Для присадочной проволоки первой бухты такие недопустимые дефекты не выявлены.

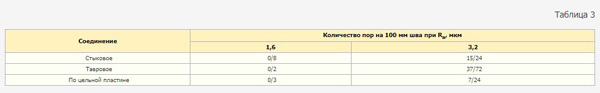

При сварке технологических образцов установлено, что поры в сварном шве образуются при использовании присадочной проволоки как первой, так и второй бухт независимо от вида сварки: стыковая, тавровая проплавлением и по цельной пластине (табл. 3).

Примечание: в числителе приведено число пор диаметром не менее 0,5 мм, в знаменателе - общее число пор.

Существенное различие наблюдается в оценке размеров и количества пор. Все образцы, сваренные присадочной проволокой второй бухты, имеют поры, не допустимые для швов I категории по ПИ 1.4.1898—2003 по длине цепочек пор и величине; преобладают поры диаметром более 0,5 мкм, как показано на рентгенограммах. Все образцы, сваренные присадочной проволокой первой бухты, имеют незначительное количество мелких одиночных пор, допустимых для швов I категории.

Высокая химическая активность титана и его сплавов обусловливает на их поверхности физическую адсорбцию и в последующем — хемосорбцию. Адсорбция — увеличение концентрации растворенного вещества у поверхности раздела двух фаз (твердая фаза - жидкость, конденсированная фаза - газ) вследствие нескомпенсированности сил межмолекулярного взаимодействия на разделе фаз. Физическая адсорбция обусловлена физическим взаимодействием молекул, хемосорбция обусловлена химической реакцией. Обычно скорость физической адсорбции весьма велика, адсорбционное равновесие достигается за считанные секунды (10—20 с), причем 90—95% адсорбирующего вещества связывается с адсорбентом уже за 1—2 с.

Помимо поверхностной адсорбции во множестве капиллярных углублений и полостей шероховатой поверхности может протекать процесс капиллярной конденсации влаги.

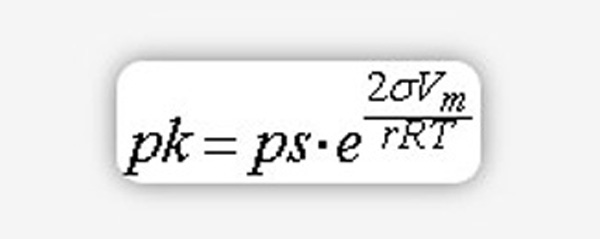

Водяной пар над конусообразной поверхностью будет насыщенным и конденсироваться, если его давление больше или равно определенному из уравнения Томсона—Кельвина:

где σ — поверхностное натяжение воды; Vm — мольный объем воды.

Вероятность капиллярной конденсации влаги увеличивается с уменьшением температуры конденсации, и она особенно велика при переносе охлажденных деталей в теплую среду, скорость капиллярной конденсации влаги значительно меньше, чем адсорбция влаги открытой поверхностью титана.

Процессы удаления адсорбированной на поверхности стыкуемых кромок и сварочной проволоки жидкости не представляют существенной сложности по сравнению с процессом удаления капиллярно-конденсированной жидкости из полости дефектов, поскольку температурно-временные условия протекания этих процессов различаются на несколько порядков.

При исследовании воздействия теплоты дуги на разогрев присадочной проволоки в момент подачи ее в сварочную ванну установлено следующее. Исходя из условий подачи проволоки, согласно режимам сварки, в одну секунду в сварочную ванну при стыковой сварке подается 9,3 мм проволоки, а при сварке сквозным проплавлением — 7,3 мм. Как видно на рис. 7, нагрев проволоки (2,5—3 мм) незначителен и, согласно цветам побежалости, самая удаленная часть от торца проволоки нагревается до 350 °С за 0,3 с. Для удаления с поверхности металлов поверхностно-адсорбированной и капиллярно-конденсированной жидкости температурно-временные условия различаются на несколько порядков. Поэтому времени 0,3 с недостаточно для удаления капиллярно-конденсированной влаги с поверхности присадочной проволоки, что приводит к попаданию этой влаги в сварочную ванну и образованию пор.

Это свидетельствует о том, что критерий количественной оценки адсорбированной влаги на поверхности кромок заготовок и сварочной проволоки по параметрам шероховатости применять некорректно, необходимо учитывать глубину h дефектного слоя.

Наличие на поверхности присадочной проволоки дефектного слоя в виде макро-, микро- и субмикротрещин и задиров (надрывов) существенно различно для проволоки первой и второй бухт.

Макро-и микроисследованиями установлено, что глубина дефектного слоя проволоки первой и второй бухт не превышает 0,01—0,07 мм, хотя их параметры шероховатости различны: соответственно 1,6 и 3,2 мкм.

Еще большее различие наблюдается по плотности, глубине и характеру распространения микротрещин и субмикротрещин (трехкратное превышение у проволоки второй бухты).

Применение более качественной сварочной проволоки существенно снижает пористость сварного шва. В связи с этим целесообразно оптимизировать существующую технологию изготовления титановой проволоки, а также разработать новые технологии ее изготовления.

Выводы

1. Применение в качестве критерия количественной оценки адсорбированной влаги на поверхности кромок заготовок и сварочной проволоки по параметрам шероховатости некорректно, поскольку при этом не учитывается глубина дефектного слоя в виде макро-, микро-, субмикротрещин, образованного механическим воздействием (разрушением) и травлением. А, как показало исследование, количество капиллярно-конденсированной жидкости в присадочной проволоке зависит именно от глубины дефектов поверхности проволоки.

2. Применение более качественной сварочной проволоки существенно снижает пористость сварного шва. При этом качество проволоки необходимо оценивать глубиной дефектного слоя.

3. Для удаления с поверхности присадочной проволоки поверхностно-адсорбированной и капиллярно-конденсированной жидкости температурно-временные условия различаются на несколько порядков. Поэтому времени 0,3 с, в течение которого присадочная проволока нагревается до температуры 350 °С прежде, чем попасть в сварочную ванну, недостаточно для удаления капиллярно-конденсированной влаги с поверхности присадочной проволоки, что приводит к попаданию этой влаги в расплавленную ванну и образованию пор.

Авторы:

ОАО "Комсомольское-на-Амуре авиационное производственное объединение им. Ю. А. Гагарина"

1. В. И. Муравьев, д-р техн. наук

2. Р. Ф. Крупский, канд. техн. наук

3. Р. А. Физулаков, канд. техн. наук

4. П. Г. Демышев, канд. техн. наук

5. Ю. С. Агалаков, инж.

Видеообзор сварочного оборудования

- Сварочное оборудование EWM

- Сварочные материалы Lincoln Electric

- Сварочное оборудование Lizard

- Сварочное оборудование Gecko

- Abicor Binzel

- Клемма заземления Magswitch 600 amp Welding Ground Clamp

- Магнитный фиксатор Magsquare 400

- Магнитный угольник Magswitch 90 Degree Angle 600

- Магнитный регулируемый угольник BoomerAngle

- Magswitch Extenda Lift 600

- Магнит Mag Pry

- Магнитный регулируемый угольник Magswitch Pivot Angle 200

- Magswitch Manual Hand Lifter 60-M

- Magswitch Cordless Electric Hand Lifter 60-CE

- Abicor Binzel RABGRIP

- ECKERT DIAMOND FIBER

- ECKERT FLEX HEAD 3D

- ECKERT - пневматическая маркировка

- ECKERT - сверление

- ECKERT - система резки труб и профилей

- ЧПУ типа SNR-KB-1530

- EWM. Сварка TIG горячая проволока

- Многофункциональные аппараты для MIG/MAG сварки EWM alpha Q