+7 (473) 261-74-55 г. Воронеж

+7 (4722) 425-225 г. Белгород

Как изначально сделать расчет сварного шва и какие факторы при этом учитывать? По всем этим пунктам постараемся разобраться в нашем материале.

Как изначально сделать расчет сварного шва и какие факторы при этом учитывать? По всем этим пунктам постараемся разобраться в нашем материале.

Качество любого сварного соединения обеспечивает прочность шва. Особенно этот вопрос актуален для ответственных и несущих конструкций. Но как изначально сделать расчет сварного шва, насколько важно сделать предварительное планирование и какие факторы при этом учитывать? По всем этим пунктам постараемся разобраться в нашем материале.

Определение качества сварного соединения

Насколько правильно и качественно выполнен шов, можно определить даже простым внешним осмотром. При этом учитываются следующие характеристики и параметры:

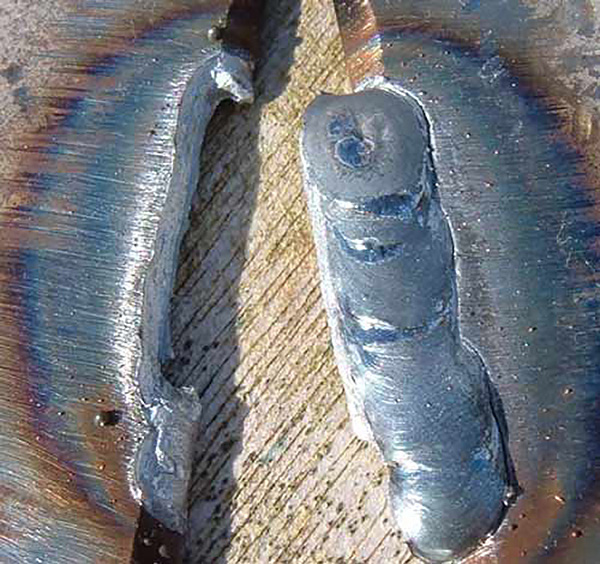

- Сварное соединение отличного качества выглядит ровным, слегка выпуклым, с волнообразной поверхностью.

- Шов не должен иметь никаких видимых дефектов: впадин, раковин, пористости. А тем более — непроваренных участков или, наоборот, прожженных отверстий.

- Зона, окружающая сварочные стыки, должна быть без трещин и впадин. Весь металл обязан иметь равномерную и одинаковую структуру.

Но это только внешние данные. Сварочный процесс сопровождается и химическими изменениями, которые происходят в структуре металла. Чтобы проверить в таком ракурсе качество изделия, проводят тесты на различные нагрузки, а также расчеты параметров сварного соединения.

Что влияет на прочность соединения

Прочность соединения определяется не только самим швом и соблюдением сварочных технологий, влияют также и другие факторы.

1. Качество самого материала, используемого для сборки изделия. Шов может быть правильно выполненным, а вот окружающий металл не всегда отвечает требуемым характеристиками.

2. Расходные материалы, используемые при сварочных работах, также важны, как и соблюдение остальных требований. Электроды или присадки плохого качества не сформируют правильное соединение с достаточными прочностными параметрами (изменения в структуре самого металла: хрупкость, ломкость и прочие.).

3. Оборудование, которое используют для сварки, должно отвечать требуемой технологии (например, аргонодуговая сварка) и мощности.

4. Режимы сварки (полярность, сила тока) определяют качество провара и надежность соединения деталей.

5. Подготовка самых заготовок для сварки не менее важна. Даже форма кромок на стыках повлияет на форму и качество шва.

Все эти факторы учитываются и берутся в расчет при планировании работ, особенно с важными и ответственными конструкциями.

Определение прочности шва

При сварочном соединении деталей используются два типа швов: угловые и стыковые, каждый из которых испытывает свои нагрузки. Но при проверке на прочность используют одни и те же способы. Кроме внешнего осмотра, в основном применяют такие методы.

1. Физические.

2. Химические.

3. Механические.

Физические способы контроля качества

При проверке на качество сварные соединения проверяют с использованием различных физических методов. Электромагнитный способ с использованием такого явления, как магнитное рассеивание. При этом поверхность должна быть покрыта порошком из железа или окалины, которые реагируют на магнитные поля. В случае наличия дефектов образуются скопления из опилок.

Радиационный и ультразвуковой способы. Этот метод также используют на производстве для обнаружения полостей в теле шва. Без специального оборудования провести такую проверку невозможно. Радиационный способ подразумевает использование рентгеновского излучения, а ультразвуковой связан с прохождением и отражением звуковых волн. Если есть дефекты, то, при прохождении рентгеновского излучения через деталь, на пленке они будут более затемненными.

Физические способы проверки помогают выявить нарушения в структуре шва и найти местонахождение различных полостей и раковин.

Химические способы проверки

Такие способы проверить качество сварного соединения чаще всего используют при контроле качества изделий в виде различных емкостей (например, цистерн). Насколько тщательно проварено соединение, можно проверить, используя раствор мела и керосина. На одну сторону наносят смешанный с водой мел. Когда он высохнет, обратную сторону шва хорошо смачивают керосином. В силу своей текучести он протечет сквозь трещины в соединении и на меле появятся его следы. Также используют другой способ с применением индикаторов и аммиака. На одну сторону шва укладывают лист бумаги, смоченный в растворе индикатора, а другая обрабатывается смесью аммиака (газа) и воздуха. Если есть дефекты, то реагент оставит следы на индикаторе.

Механические способы проверки

Таким образом проверяют прочность соединения и какие нагрузки оно способно выдержать. Сварные швы могут проверять на разрыв, сжатие, давление и другие виды воздействия. Герметичность изделия и его соединений можно проверять давлением. Например, на сварной крепеж нанести мыльный раствор, после чего его подвергают воздушному давлению. Образование пузырей покажет наличие дефектов и их местонахождение в швах. Также осуществляется проверка герметичности гидравлическим способом. Когда изделие заполняют водой и подают сильное давление. Если образовалась течь, то сварные швы имеют брак в выполнении. Большинство таких методов проверки невозможно провести в бытовых условиях, так как они требуют оборудования, доступного только при промышленном производстве.

Расчеты прочности соединений

Для угловых и стыковых соединений есть свои параметры, определяющие их качество и прочность. В стыковых сварных швах — это номинальное сечение проваренной зоны без наплывов расплавленного металла. Основные прочностные параметры углового соединения определяет катет.

Лучшим способом проверить в домашней мастерской качество наложенного углового сварного шва будет использование универсального шаблона сварщика.

Номинальное сечение вычисляют в зависимости от нагрузок, которые будет испытывать соединение во время эксплуатации. Расчет сварного шва на прочность проводят по соответствующим формулам. Насколько качественный шов в домашних условиях можно определить и внешним осмотром. Например, если соединение по форме слишком плоское и расплывчатое, это может означать о плохой проварке металла. Большие выпуклости означают, что во время сваривания шов попросту «всплыл» на поверхность и не соединил детали. Таким же образом можно понять, насколько качественным сделано угловое соединение. Плоские и широкие катеты (стороны треугольника) означают непровар тела деталей. Выпуклые швы говорят о всплытии шва на поверхность. Расчеты сварного шва на угловых стыках можно сделать с помощью формулы Т=S×cos45°. Косинус 45 равняется значению 0,7. А S — это ширина шва. Умножив эти данные, получаем значение катета углового соединения. Проводя расчет сварных соединений в домашней мастерской, можно исходить из значения, что катет и номинальное сечение не должны превышать толщину свариваемых деталей более чем на 1-1,5 миллиметра. Если шов получился большим или меньшим, то такое крепление может быть недостаточно качественным. Но такой способ можно применять, если изготавливаются неответственные конструкции.

Видеообзор сварочного оборудования

- Сварочное оборудование EWM

- Сварочные материалы Lincoln Electric

- Сварочное оборудование Lizard

- Сварочное оборудование Gecko

- Abicor Binzel

- Клемма заземления Magswitch 600 amp Welding Ground Clamp

- Магнитный фиксатор Magsquare 400

- Магнитный угольник Magswitch 90 Degree Angle 600

- Магнитный регулируемый угольник BoomerAngle

- Magswitch Extenda Lift 600

- Магнит Mag Pry

- Магнитный регулируемый угольник Magswitch Pivot Angle 200

- Magswitch Manual Hand Lifter 60-M

- Magswitch Cordless Electric Hand Lifter 60-CE

- Abicor Binzel RABGRIP

- ECKERT DIAMOND FIBER

- ECKERT FLEX HEAD 3D

- ECKERT - пневматическая маркировка

- ECKERT - сверление

- ECKERT - система резки труб и профилей

- ЧПУ типа SNR-KB-1530

- EWM. Сварка TIG горячая проволока

- Многофункциональные аппараты для MIG/MAG сварки EWM alpha Q