+7 (473) 261-74-55 г. Воронеж

+7 (4722) 425-225 г. Белгород

В промышленности как для сваривания металлов, так и пластика, широко используется сварка ультразвуком. Под воздействием высокочастотных колебаний в сочетании со сжатием образуются неразъемные швы, как продольные, так и точечные. Ультразвуковая сварка находит применение во многих областях промышленности, она используется для деталей из металла и пластика, поэтому сварочное оборудование такого рода весьма востребовано.

В промышленности как для сваривания металлов, так и пластика, широко используется сварка ультразвуком. Под воздействием высокочастотных колебаний в сочетании со сжатием образуются неразъемные швы, как продольные, так и точечные. Ультразвуковая сварка находит применение во многих областях промышленности, она используется для деталей из металла и пластика, поэтому сварочное оборудование такого рода весьма востребовано.

Особенности технологии

Данный вид сварки основан на преобразовании изменений электрического напряжения в механические колебания в пределах от 18 кГц до 180 кГц, это соответствует частоте ультразвука. Колебания действуют на объекты, соприкасающиеся друг с другом без зазора.

Соединение осуществляется с помощью специального оборудования в несколько этапов:

- подготовка поверхностей, подлежащих свариванию;

- сборка;

- прихватка;

- собственно УЗ сварка;

- правка.

Метод позволяет получить прочные швы даже без подготовки, но предварительное удаление оксидных пленок улучшает результаты. Это осуществляется с помощью сухого трения или обеззараживающей обработки.

При выборе режима учитывается ряд параметров:

- частота движения;

- амплитуда;

- толщина кромок;

- твердость;

- предел текучести.

На зону, где образуется стык, непосредственно воздействует наконечник — крутильный, изгибной или продольный. Там, где происходит сваривание, объекты подвергаются чистому трению. Температура в зоне действия значительно повышается, в результате чего происходит пластическая деформация (перемешивание молекул), и границы между элементами стираются. Элементы приживаются друг к другу, контакт между ними уплотняется.

Особенности зависят не только от вида наконечника, но и от того, насколько тонкие изделия предстоит скрепить. Чем они толще, тем меньше должна быть амплитуда и время действия. Для их уменьшения температуру подлежащих свариванию деталей предварительно повышают, для этого используется аппарат индукционного нагрева. При соединении тонких элементов такая подготовка не требуется.

В ходе работы важную роль играет магнитострикционный эффект. Он заключается в том, что размеры некоторых объектов под действием переменного магнитного поля изменяются. Металлы различаются по этому свойству. Лучшими УЗ преобразователями считаются сплавы железа и кобальта, а также никель. Учитывая небольшое изменение размеров, для повышения амплитуды и лучшей концентрации энергии применяют специальные волноводы. Они передают энергию на наконечник, обеспечивая создание качественного сочленения.

Преимущества метода

Ультразвуковая сварка используется весьма широко, и ее преимущества доказаны многократно в различных производственных процессах, связанных со скреплением деталей:

- Технология не предполагает использования химических веществ, скрепление происходит за счет влияния механических колебаний, поэтому процедура гигиенична, не опасна для здоровья людей и окружающей среды.

- Обучиться работе с аппаратурой сравнительно просто.

- Швы очень аккуратны, следы прижима стержня почти не заметны.

- Высокочастотные колебания очищают поверхности в зоне действия от оксидных пленок, поэтому строгих требований к предварительной очистке не предъявляется. Возможно скрепление деталей, на которых присутствует изоляционная пленка.

- Эта технология пригодна для алюминия и меди, а также для разнородных сплавов, изделия из которых трудно скрепить иными способами. Кристаллическая решетка и степень твердости не влияют на качество результата. Используют УЗ сварку и для других материалов, например, для полипропилена.

- Колебания высокой частоты действуют быстро и точечно, поэтому даже очень тонкие элементы (например, пакеты из фольги) не подвергаются деформации. Ограничения по толщине практически отсутствуют, она может составлять 0,005 мм. Возможно сваривание кромок разной толщины, вплоть до стократного различия.

- Сваривание можно выполнять в любых пространственных положениях.

- На поверхности деталей не возникает электрического напряжения, а трение остается минимальным.

- Рабочую зону не нужно предварительно нагревать. Это особенно актуально для химически активных металлов, которые при воздействии высоких температур образуют хрупкие конструкции.

- Низкая мощность сварочной аппаратуры обеспечивает энергетическую эффективность, а конструкция ее относительно проста.

- Данный метод не предполагает использования присадочной проволоки, электродов и других расходных материалов, что делает его очень экономичным.

- Возможна автоматизация.

Достоинства метода очевидны. Его внедрение в производство открывает широкие технологические возможности.

Оборудование

Метод допускает применение как специализированного, так и универсального оборудования. Оно различается по конструкции, но имеют общие принципы устройства:

- Сверху располагается кронштейн, на котором крепится корпус.

- Процесс соединения деталей и другие сварочные манипуляции производятся на подставочной части.

- Преобразовательная система, потребляющая электрическую энергию, генерирует механические высокочастотные колебания, действующие продольно.

- Давление увеличивается с помощью привода.

С поверхностями, подлежащими скреплению, непосредственно соприкасается наконечник. Процесс соединения может выглядеть по-разному. В ряде случаев данный инструмент закрепляется на агрегате, а изделие посредством роликов передвигается под ним, так создаются швы. Для точечной ультразвуковой сварки тонких кромок необходимо манипулировать аппаратурой. Одни установки обеспечивают возможность двустороннего воздействия, другие могут осуществлять скрепление только с одной стороны рабочей поверхности.

Чтобы результат был качественным, а трение и деформация не превышали допустимых пределов, регулируется ряд параметров сварочного процесса:

- амплитуда и частота;

- скорость, определяемая длительностью воздействия импульса УЗ;

- статическое давление;

- температура предварительного нагрева;

- высота наконечника, настраиваемая в соответствии с размерами изделий.

Применение

Многочисленные преимущества УЗ технологии позволяют задействовать ее во многих областях, связанных металлами. Высокая точность при минимальной деформации делает ее пригодной для целого ряда элементов, включая проволоку и фольгу. Минимальный нагрев и даже полное его отсутствие предоставляет еще больше возможностей: свариваться могут такие материалы, для которых нагревание опасно, например, пластмассы. Эта особенность метода УЗС востребована при изготовлении пластмассовых оправ для очков. Другой материал, для которого пригодна такая сварочная техника — полипропилен, из которого изготавливают игрушки, а также упаковку. Сварочные швы на таких изделиях получаются очень прочными и почти незаметными. Еще одна важная сфера — работа с тугоплавкими металлами, в частности, с вольфрамом и молибденом.

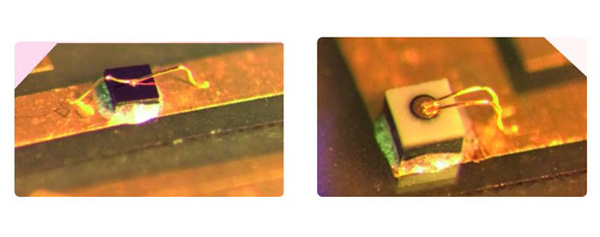

Одним из главных преимуществ данного способа сваривания является минимальная площадь воздействия, и эта особенность незаменима при микросварке, в частности, в приборостроении. Трудно назвать такие приборы, при производстве которых не использовалась бы ультразвуковая сварка:

- мобильные телефоны;

- трансформаторы;

- конденсаторы;

- микросхемы для различной техники.

Без УЗ сваривания не обходится производство реакторов, сушильных вакуумных установок, полупроводников, оптических приборов, чипов, компьютеров, планшетов. Ультразвук находит применение в автомобильной промышленности. Его особенности позволяют соединять материалы, отличающиеся друг от друга по физическим и химическим характеристикам. Например, проволока сравнительно легко соединяется с фольговым листом, а пластина из стали — с керамикой, стеклом или полупроводником. Правда, следует учитывать, что разнородное соединение уступает в прочности однородному, но в ряде случаев этот недостаток преодолевается с помощью прослойки из алюминия.

Ультразвуковая сварка — это прогрессивная технология. Ее применение во многих областях производства, связанных с металлами, позволяет получить аккуратные и прочные швы даже на очень тонких листах и отрезках проволоки при минимальной их деформации и практически без трения. Учитывая, что метод совершенствуется, сфера его использования становится все шире.

Видеообзор сварочного оборудования

- Сварочное оборудование EWM

- Сварочные материалы Lincoln Electric

- Сварочное оборудование Lizard

- Сварочное оборудование Gecko

- Abicor Binzel

- Клемма заземления Magswitch 600 amp Welding Ground Clamp

- Магнитный фиксатор Magsquare 400

- Магнитный угольник Magswitch 90 Degree Angle 600

- Магнитный регулируемый угольник BoomerAngle

- Magswitch Extenda Lift 600

- Магнит Mag Pry

- Магнитный регулируемый угольник Magswitch Pivot Angle 200

- Magswitch Manual Hand Lifter 60-M

- Magswitch Cordless Electric Hand Lifter 60-CE

- Abicor Binzel RABGRIP

- ECKERT DIAMOND FIBER

- ECKERT FLEX HEAD 3D

- ECKERT - пневматическая маркировка

- ECKERT - сверление

- ECKERT - система резки труб и профилей

- ЧПУ типа SNR-KB-1530

- EWM. Сварка TIG горячая проволока

- Многофункциональные аппараты для MIG/MAG сварки EWM alpha Q