+7 (473) 261-74-55 г. Воронеж

+7 (4722) 425-225 г. Белгород

По мере совершенствования технологий выполнения сварочных работ снижаются риски образования разного рода дефектов и отклонений от нормативных параметров. Тем не менее полностью исключить риски получения некачественных соединений не позволяют даже автоматические и роботизированные аппараты для сварки. Поэтому, независимо от примененной технологии производства сварочных операций, после ее исполнения реализуется процедура комплексной проверки качества швов. Метод визуального контроля является начальным этапом в рамках общего процесса сварочной дефектовки.

По мере совершенствования технологий выполнения сварочных работ снижаются риски образования разного рода дефектов и отклонений от нормативных параметров. Тем не менее полностью исключить риски получения некачественных соединений не позволяют даже автоматические и роботизированные аппараты для сварки. Поэтому, независимо от примененной технологии производства сварочных операций, после ее исполнения реализуется процедура комплексной проверки качества швов. Метод визуального контроля является начальным этапом в рамках общего процесса сварочной дефектовки.

Основные положения

Контроль сварочных соединений следует понимать как технологическую процедуру, которая может выполняться на разных этапах производственного процесса, но в любом случае его следует осуществлять в соответствии с нормативными указаниями. К основным принципам данной операции относятся:

- Контроль выполняется применительно к деталям, заготовкам и готовым изделиям с целью определения соответствия данного объекта проектным характеристикам.

- При выполнении контроля должен учитываться текущий статус объекта исследования, особенности структурных и размерных параметров.

- К проверке допускается только квалифицированный персонал, знакомый с техническими правилами визуального контроля по ГОСТу Р ЕН 13018-2014. Кроме того, зрение непосредственных участников проверки должно удовлетворять требованиям стандарта ИСО 9712.

- В процессе выполнения операций контроля целевой объект не должен подвергаться разрушению и механическому воздействию, которое в принципе может повлечь изменения в структуре материала и его эксплуатационных характеристиках.

Принципы и задачи метода

Суть данного метода контроля заключается в исследовании поверхностей целевых объектов путем внешнего осмотра. На начальном уровне оператор изучает зону сварного шва, используя собственное зрение, но могут применяться и специальные технические устройства. Например, оптические приборы дают возможность исследования поверхностей в условиях приближения и акцентирования зоны путем светового излучения. Это дает возможность не просто визуального контроля, но и фиксации определенных параметров уже выявленного дефекта.

В результате осмотра должна сформироваться дефектологическая карта с указанием мест повреждения, изъянов и отклонений в месте сварного соединения. На основе полученных данных производится доработка шва или утилизация детали в зависимости от возможностей восстановления участка.

Целевые дефекты для выявления

К основным дефектам и отклонениям сварного шва, которые выявляются при внешнем контроле, относятся:

- Непровары. Неплотность или частичное несхождение поверхностей двух деталей из-за недостаточно расплавленных кромок.

- Вогнутости. Напротив, был допущен чрезмерный проплав корня сварного шва, в результате чего деформировалась структура основы. В данном случае визуальный контроль лишь фиксирует факт наличия дефекта, а его характеристики выявляются методами внутреннего неразрушающего контроля.

- Подрезы. Углубление, идущее по линии сплава. Допускается из-за неправильного направления дуги при сварке или по причине внешнего механического повреждения.

- Выпуклости. Обычно формируются из-за неправильной подачи защитной газовой смеси или при нарушении температурного режима в ходе расплава.

Применяемый инструмент контроля

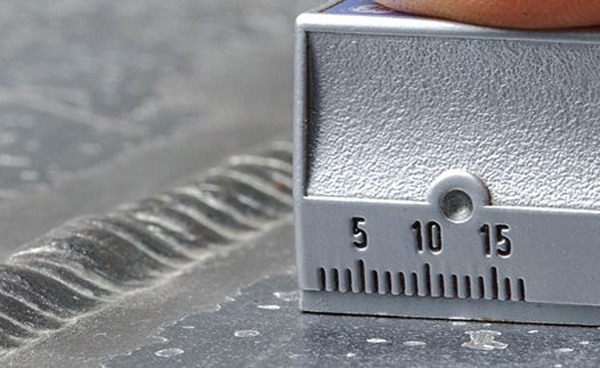

На базовом уровне применяются простейшие средства визуального осмотра, среди которых лупы, штангенциркули, линейки и угольники. К специализированным аппаратам для профессионального контроля можно отнести вихретоковые и ультразвуковые толщиномеры, которые дают представление о размерных параметрах дефектов.

Широко применяются при визуальном контроле и шаблоны, по которым и без конкретных замеров можно определить отклонения характеристик шва от нормативных значений. Таким способом сравнения обычно определяются формы зазоров, кромок и собранных деталей для последующего соединения. Специально для определения степени волнистости и шероховатости поверхности задействуют профилографы-профилометры.

Особенности лазерного визуального контроля

И человеческое зрение, и возможности оптических приборов имеют свои ограничения при исследовании поверхностей с повышенной точностью наблюдения. Наиболее же эффективным средством глубинного визуального контроля сварных соединений является система лазерного сканирования с высокоточной камерой. Такие аппараты позволяют делать трехмерные графические снимки участков наблюдения с моментальным вычислением погрешностей шва. То есть в режиме оперативного анализа составляет карта дефектов в виде компьютерной модели.

Причем устройство не просто дает необходимый перечень исходных параметров для последующего анализа, а в зависимости от заложенных алгоритмов обработки данных может самостоятельно классифицировать соединение на основе геометрических показателей, вида дефекта и т. д. Модуль сканирования с микропроцессором выносит решение о возможностях дальнейшего использования детали с учетом тяжести обнаруженных отклонений от нормы.

Подготовка места проведения контроля

Согласно нормативам, работы производятся на стационарном участке, снабженном специальными платформами, стендами и столами для размещения исследуемого объекта и оборудования. Нередко контроль осуществляется в пределах производственного участка, что обусловлено минимизацией логистических издержек при перемещении деталей от непосредственного места выполнения сварки до зоны контроля. В этом случае особое внимание уделяется ограждениям от участка, где выполняются технологические операции. Место для исследования подбирается и с учетом санитарно-экологической обстановки, что особенно касается предприятий химической и металлургической промышленности.

Чем лучше освещен рабочий участок, тем точнее будет результаты визуально-измерительного контроля сварных швов. Освещение должно быть достаточно ярким для надежного исследования контролируемой поверхности, но не превышать в показателе интенсивности свечения 500 Лк.

Подготовка к выполнению осмотра

Независимо от типа и характеристик исследуемого объекта, его поверхности должны быть соответствующим образом зачищены. Удалению подлежат любые инородные покрытия, не входящие в естественную структуру шва. Это касается окалины, краски, грязи, следов ржавчины и оставшегося после сварки шлака. Не всегда к контролю допускаются и объекты, поверхности которых имеют цвета побежалости. Если контролируемая поверхность относится к частям работающего оборудования, то агрегат необходимо остановить на время исследований.

Как правило, это относится к технологическому оборудованию, прошедшему ремонт сваркой. Речь идет о системах вентиляции, охлаждения, компрессорных установках и т. д. Особое внимание при подготовке отводится инструментальному комплекту визуального контроля и расходным материалам, которые будут задействоваться в ходе работы. Инструменты должны быть соответствующим образом настроены, откалиброваны, проверены на работоспособность и точность показаний.

Порядок проведения входного контроля

Первый этап внешнего контроля в рамках производственного процесса, который ставит целью проверку заготовок и деталей перед сборочными операциями. На этой стадии выявляются трещины, закаты, забоины, расслоения и раковины сварных швов, которые несовместимы с требованиями дальнейших технологических операций. Согласно инструкции по визуальному контролю на этапе входного осмотра, длина участков, которые можно проверять без вспомогательного оборудования, может составлять не более 100 мм.

В ином случае задействуются измерительные приборы, позволяющие в поточном режиме фиксировать геометрические параметры дефектов. К слову, помимо непосредственно сварных швов, на этом этапе может оцениваться состояние кромок деталей, которые еще будут собираться посредством сварки.

Учет контролируемых параметров после сварки

Основной этап работ по визуальному осмотру деталей, который производится после завершения сборки конструкций путем термической сварки. Основным объектом исследования является наплавка в виде готового соединения. Как правило, производится послойный визуальный контроль сварных швов с фиксацией поверхностных дефектов. Если нет возможности точного выявления и оценки параметров свищей, трещин и признаков разрушения валика шва, то выполняется внутренний анализ структуры с подключением радиационной или ультразвуковой аппаратуры.

Измеряемые параметры при контроле

С точки зрения требований к технологической сборке металлических деталей и конструкций, в большей степени важна не фиксация самого факта наличия дефекта, а его размерные показатели. В соответствии с инструкцией по визуальному и измерительному контролю, при комплексном исследовании должны регистрироваться следующие величины:

- Ширина, длина и глубина шва.

- Размер выпуклости шва.

- Параметры сколов, трещин и раковин.

- Глубина подреза.

- Катет углового шва.

- Длина несплошностей.

В индивидуальном порядке согласно проектным предписаниям может составляться и карта взаимного расположения швов. К примеру, соблюдение определенной дистанции между точками соединений нередко является условием обеспечения надежности всей конструкции, поэтому учет промежутков рассматривается как одна из первостепенных величин контроля.

Контроль в рамках мероприятий по устранению дефектов

В процессе ремонта дефектных швов и при восстановлении поврежденной структуры металлических деталей также выполняются контролирующие операции, к целям которых относится:

- Отслеживание полноты устранения дефекта.

- Выявление новых дефектов, вызванных применением средств коррекции структуры шва.

- Контроль общей формы дефектного участка.

- Контроль чистоты участка – в частности, отслеживание загрязнений места соединения маслом, продуктами коррозии, технической пылью и т.д.

Также визуальный метод контроля позволяет удерживать в нормативных рамках параметры механических операций, требующихся для исправления структуры сварного соединения. В частности, контролируется глубина выборки дефектного шва, ширина зоны зачистки, величина разделки кромок, углы скосов и т.д.

Регистрация результатов

Данные контроля заносятся в специальный журнал учета, после чего составляется документация в виде акта, протокола или заключения по итогам проведенного обследования. При выполнении визуального контроля качества на поверхности целевого участка также ставится маркировка с указанием результатов проведенной проверки. Например, это может быть клеймо с допуском к дальнейшим технологическим операциям в рамках производственного процесса. В ином случае заготовка отправляется на ремонт или доработку.

Заключение

Технологии организации и проведения контрольно-проверочных операций применительно к твердотельным деталям и материалам постоянно совершенствуются, позволяя без повреждений объекта исследования выявлять его мельчайшие дефекты. Тем не менее до сих пор активно применяются простейшие способы визуального осмотра, существенно ограниченные в возможностях точечного контроля.

Данная практика действительно несравнима по степени эффективности с современными средствами неразрушающегося внутреннего анализа тех же сварных швов. Но, как отмечается в инструкции по визуальному и измерительному контролю, внешний осмотр затрагивает лишь наиболее выраженные дефекты поверхности, часть которых можно ликвидировать без применения специализированных аппаратов и расходных материалов.

Иными словами, с минимальными затратами на организацию контрольно-технических мероприятий выявляется наиболее грубый брак. Далее заготовка отправляется на следующие этапы более точного контроля, требующего применения специализированных магнитных, рентгеновских и ультразвуковых аппаратов, которые нецелесообразно использовать при первичном контроле явных поверхностных дефектов.

Видеообзор сварочного оборудования

- Сварочное оборудование EWM

- Сварочные материалы Lincoln Electric

- Сварочное оборудование Lizard

- Сварочное оборудование Gecko

- Abicor Binzel

- Клемма заземления Magswitch 600 amp Welding Ground Clamp

- Магнитный фиксатор Magsquare 400

- Магнитный угольник Magswitch 90 Degree Angle 600

- Магнитный регулируемый угольник BoomerAngle

- Magswitch Extenda Lift 600

- Магнит Mag Pry

- Магнитный регулируемый угольник Magswitch Pivot Angle 200

- Magswitch Manual Hand Lifter 60-M

- Magswitch Cordless Electric Hand Lifter 60-CE

- Abicor Binzel RABGRIP

- ECKERT DIAMOND FIBER

- ECKERT FLEX HEAD 3D

- ECKERT - пневматическая маркировка

- ECKERT - сверление

- ECKERT - система резки труб и профилей

- ЧПУ типа SNR-KB-1530

- EWM. Сварка TIG горячая проволока

- Многофункциональные аппараты для MIG/MAG сварки EWM alpha Q